Особенности дозирования и смешивания малых компонентов шихты В. В. Ефременков, К. Ю. Субботин

ЗАО "Стромизмеритель" (г. Нижний Новгород) Малые компоненты стекольной шихты, т. е. компонен¬ты, содержащиеся в шихте в незначительном количе¬стве, например селен, оксид кобальта и другие обесцвечиватели стекломассы, чаще всего дозируются и подаются в смеситель в составе предварительных сме-сей — премиксов. Вероятность равномерного распре¬деления этих материалов в смеси шихты объемом 1500-3000 л при непосредственной их загрузке в смеситель меньше по сравнению с многоступенчатым перемешиванием, поэтому Se и СоО предварительно смешивают с песком, содой, полевым шпатом и други¬ми материалами [1]. Использование в некоторых современных состав¬ных цехах полевого шпата в качестве наполнителя премикса связано с хорошими сыпучими свойствами получаемой предварительной смеси и с особенностя¬ми технологических компоновок дозировочно-смеси¬тельных линий (ДСЛ), в которых расходные бункеры полевого шпата обычно располагаются в непосредст¬венной близости к смесительным отделениям и участ¬кам приготовления премиксов, что позволяет легче осуществлять механическую подачу полевого шпата из расходного бункера к соответствующему дозатору наполнителя.

Иногда дозатор наполнителя отсутствует, а в каче¬стве взвешивающего устройства применяется смеси¬тель премикса, установленный на тензометрические весовые датчики, контролирующие заполнение смеси¬теля заданной дозой наполнителя и его дальнейшую разгрузку. Такой контроль целесообразен, если в каче¬стве наполнителя используется сода, которая в процес¬се перемешивания с Se и СоО может налипать на стен¬ки и лопасти смесителя и неполностью выгружаться в расходный бункер.

Определенных рекомендаций в отношении физи¬ко-химических процессов варки стекла по выбору по¬левого шпата или соды в качестве наполнителя не су¬ществует. Известно, что в производстве тарного стекла при недостаточном окислительном потенциале стекломассы возможно образование различных форм селена, придающих стеклу коричневые и черные оттенки. Со¬да же очень активно поглощает диоксид селена, созда¬вая более термостабильные соединения, которые при взаимодействии с кремнеземом способны образовы¬вать элементарный селен, окрашивающий стекломас¬су в розовый цвет и компенсирующий вместе с кобаль¬том зеленоватые оттенки от оксидов железа [2]. По¬скольку основное содержание оксидов железа нахо¬дится в песке, а точность дозирования песка в среднем выше точности дозирования соды, целесообразно в ка¬честве наполнителя премиксов использовать песок, который в отличие от соды не склонен к комкованию, налипанию, сводообразованию и имеет более стабиль¬ные физико-механические характеристики.

Приготовление премиксов может осуществляться вручную в лабораторных условиях, а также в полуав¬томатическом и автоматическом режимах работы ДСЛ. В полуавтоматическом режиме работы Se и СоО взвешиваются в лабораторных условиях на электрон¬ных весах и вручную подаются в смеситель премикса, в который предварительно в автоматическом или полу¬автоматическом режимах загружается наполнитель. После заданного времени перемешивания премикс вы¬гружается в соответствующий расходный бункер.

Число циклов приготовления премикса NЦП зави¬сит от производительности ДСЛ РДСЛ массы порции шихты Wш , приготавливаемой за один цикл (замес) ра¬боты смесителя шихты, массы порции премикса Wnp, приготавливаемой за один цикл работы смесителя премикса, и массы дозируемой порции премикса WДП, загружаемой в основной смеситель в каждом цикле приготовления стекольной шихты:

где NЦП = РДСЛ /Wш - число циклов (замесов) работы смесителя шихты в сутки;

NДП = Wnp /WДП - количество доз предварительной смеси, получаемых в одном цикле приготовления премикса.

Подставляя значения NЦП и NДП в выражение (1), получаем:

Из уравнения (2) видно, что при заданной произво¬дительности ДСЛ и заданной производительности смесителя шихты число циклов приготовления пре¬микса в основном зависит от массы и количества доз премикса, приготавливаемых за один цикл. Например, при производстве 600 т шихты в сутки масса порции шихты, приготавливаемой за один цикл смешивания, составляет примерно 3 т, а требуемое количество селе¬на и оксида кобальта на такой замес изменяется в пре¬делах 15 - 20 и 1,5 - 2 г. Оптимальный объем смесите¬ля премикса при данном количестве обесцвечивателей и массе дозируемых порций 4 кг равен 75- 100 л (100 - 150 кг премикса на основе песка), что соответ¬ствует 25-37 дозам премикса. Так, при NЦШ = 600/3 = 200 и NДП = 100/4 = 25 получим NЦП = 200/25 = 8. При этом масса Se и СоО, подаваемых в смеситель премикса при подготовке замеса из 25 порций, состав¬ляет соответственно 375 - 500 и 37,5 - 50 г. Очевидно, что при NЦП = 8 в полуавтоматическом режиме работы необходимо в лабораторных условиях подготовить 8 порций Se и 8 порций СоО, которые по¬том 8 раз вручную необходимо загрузить в определен¬ные моменты работы смесителя премикса. Поскольку длительность одного цикла приготовления премикса равна 2-4 мин, вся операция приготовления суточно¬го запаса премикса составляет минимум 30 мин без учета времени взвешивания Se и СоО в лаборатории.

Поскольку система приготовления премикса, рабо¬тающая в полуавтоматическом режиме, может фикси¬ровать только количество загружаемых порций по сиг¬налу оператора (например, с кнопки дистанционного управления) и не контролирует порядок и массу загру-жаемых порций Se и СоО, такая система менее эффек¬тивна, чем автоматическая, и подвержена ошибкам, связанным с человеческим фактором.

В ЗАО "Стромизмеритель" разрабатываются и производятся различные дозировочно-смесительные комплексы для приготовления премиксов, работаю¬щие в автоматическом режиме. Известный дозировоч¬но-смесительный комплекс [3] состоит из винтовых спиральных питателей селена и оксида кобальта, виб¬рационного питателя песка, тензометрического доза¬тора с поворотной весоприемной чашей, смесителя премикса, расходного бункера смеси, винтового спи¬рального питателя и тензометрического весового доза¬тора премикса.

В связи с тем что вместимость смесителя премикса равна 6 л, а производительность данного комплекса не превышает 50 - 60 кг/ч смеси, использовать эти комп¬лексы на высокопроизводительных ДСЛ со смесителя¬ми шихты вместимостью более 1500 л нецелесообраз-но, так как они не позволяют дозировать за один цикл порцию премикса массой более 1 кг. Введение же пре¬микса частичными дозами в смеситель вместимостью, например, 3000 л увеличивает общую продолжитель¬ность приготовления шихты и снижает ее качество.

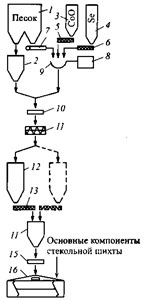

| | Рис. Схема дозировочно-смесительного комплекса для приготовления пре¬миксов |

Схема модернизированного комплекса приготовле¬ния премиксов (см. рисунок), разработанная в ЗАО "Стромизмеритель" и предназначенная для ДСЛ мощ¬ностью 600 - 800 т шихты в сутки, содержит расход¬ный бункер 1 наполнителя (песок), дозатор 2 наполни-теля (песок), расходный бункер 3 селена, расходный бункер 4 оксида кобальта, винтовой питатель 5 оксида кобальта, винтовой питатель 6 селена, вибрационный питатель 7 песка, тензометрический дозатор 8 селена и оксида кобальта с поворотной чашей 9, дисковый за¬твор 10 загрузки, смеситель 11 премикса, бункер 12 премикса, винтовой питатель 13 премикса, дозатор 14 премикса, дисковый затвор 15 загрузки премикса и смеситель 16 шихты. Отличием этой схемы от исполь¬зовавшихся ранее в проектах ЗАО "Стромизмеритель" схем приготовления премиксов является наличие до¬полнительного дозатора 2 песка и смесителя премикса вместимостью 75 - 100 л. По предложению авторов изменен и алгоритм дозирования Se и СоО, который стал включать дополнительную операцию дозирова¬ния песка в поворотную чашу перед подачей в нее обесцвечивателей стекломассы.

Так как селен и оксид кобальта имеют высокие адгезионные характеристики, часть этих материалов в процессе дозирования и выгрузки налипает и остается на дне поворотной чаши, снижая точность дозирова¬ния. Для исключения этого на дно поворотной чаши предварительно с помощью вибрационного питателя 7 подается 200 - 300 г песка, на который уже дозируют¬ся Se и СоО. При повороте чаши в процессе выгрузки Se и СоО вместе с песком легко соскальзывают и не загрязняют ее поверхность. Таким образом, песок в этой схеме дозируется дважды — основная часть по¬дается в смеситель дозатором 2 наполнителя премик¬са, а меньшая часть (менее 1 %) — дозатором 8 селена и оксида кобальта.

Подобный комплекс внедрен и успешно эксплуати¬руется на Малиновском стеклотарном заводе (Харьковская обл.).

Дальнейшая оптимизация работы дозировочно-смесительного комплекса связана с раздельным приго¬товлением премиксов Se и СоО. В этом случае пре¬миксы (СоО и Se) поочередно приготавливаются в смесителе 11 (возможна схема с двумя смесителями) и после выгрузки из него с помощью двухпозиционного переключателя выгружаются в соответствующие бун¬керы. Раздельное последующее дозирование премик¬сов позволяет гибко варьировать соотношением Se и СоО в шихте и более точно регулировать процесс обесцвечивания стекломассы в случае изменения со¬держания оксидов железа в сырьевых материалах и стеклобое и при колебаниях окислительно-восстано¬вительного потенциала стекловаренной печи. СПИСОК ЛИТЕРАТУРЫ

1. Ефременков В. В., Чалов В. П. Оптимизация процесса приго¬товления стекольной шихты // Стекло и керамика. — 2000. — № 2. — С. 3 - 4.

2. Федорова В. А. Оттенки стекла и обесцвечивание — две сто¬роны одной медали // Стеклянная тара. — 2004. — № 2. — С. 1-2.

3. Ефременков В. В., Субботин К. Ю. Совершенствование до¬зирования малых компонентов стекольной шихты // Стекло и керамика. — 2001. — № 1. —С. 3-4. |