Особенности использования транспортных и весовых тележек в производстве стекольной шихты В. В. Ефременков,

первый заместитель директора ЗАО «Стромизмерителъ»  Ряд технологических операций в производстве стекольной шихты (особенно в составных цехах малой производительности) связан с использованием транспортных и электровесовых тележек, применяемых для внутрицеховых пе¬ремещений биг-бэгов и мешков с сы-рьевыми материалами, транспортирования и взвешивания саморазгружающихся кюбелей с шихтой и стеклобоем и поочередного весового дозирования и загрузки компонентов шихты в смеситель. Ряд технологических операций в производстве стекольной шихты (особенно в составных цехах малой производительности) связан с использованием транспортных и электровесовых тележек, применяемых для внутрицеховых пе¬ремещений биг-бэгов и мешков с сы-рьевыми материалами, транспортирования и взвешивания саморазгружающихся кюбелей с шихтой и стеклобоем и поочередного весового дозирования и загрузки компонентов шихты в смеситель.

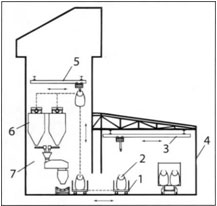

Внутрицеховое транспортирование затаренных материалов (рис. 1) с помощью тележки 1 осуществляется при перемещении биг-бэгов 2 и поддонов с мешками из зоны действия одного грузоподъемного механизма, например кран-балки 3, установленной на складе или в приемном павильоне 4, в рабочую зону электротельфера или другой кран-балки 5, находящейся на иной высотной отметке и предназначенной для подъема и загрузки малорасходуемых материалов (сульфат, уголь, селитра, красители и др.) в надвесовые бункера 6 смесительного отделения 7. Для этих целей используются либо ручные гидравлические тележки, свободно перемещаемые внутри произ¬водственных и складских помещений, либо рельсовые тележки с реверсивным электроприводом, двигающиеся в прямолинейном направлении от ме¬ста установки кюбеля или биг-бэга к месту их съема и обратно и приме¬няемые в качестве передаточных транс¬портных механизмов.  В ЗАО «Стромизмерителъ» разрабатываются и изготавливаются различные модификации транспортных и электровесовых тележек для составных и массозаготовительных цехов. В ЗАО «Стромизмерителъ» разрабатываются и изготавливаются различные модификации транспортных и электровесовых тележек для составных и массозаготовительных цехов.

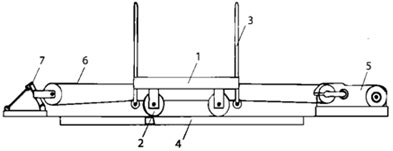

Транспортная система на базе тележки СМ1.006.827 производства ЗАО «Стромизмеритель» (рис. 2, табл. 1) состоит из грузовой платформы 1 с колесами 2 и перилами 3, внутрицехового рельсового пути 4, стационарно установленного реверсивного электропривода 5, канатной (тросовой) сцепки 6, устройства натяжения 7 и щита с пускорегулирующей аппаратурой. Рис. 2 Транспортная система на базе тележки СМ1.006.827 Таблица 1 Технические характеристики тележки СМ1.006.827 Параметр | Значение | Грузоподъемность, кг | 2000 | Скорость перемещения, м/мин | 18 | Колея (Р18), мм | 570 | Мощность электропривода, кВт | 3 | Напряжение питания электропривода, В | 380 ±38 | Частота, Гц | 50 | Тип электродвигателя | АИР 100S4 | Тип редуктора | 1Ц2У-125-40-11-К-УЗ | Габаритные размеры (длина х ширина х высота), мм | 1280x1200x1200 |

Наряду с внутрицеховым транспортированием биг-бэгов и мешков с сырьевыми материалами, подобная транспортная система широко используется для локального перемещения кюбелей на участках загрузки их шихтой в смесительных отделениях, а также в линиях кюбельной и контейнерной подачи шихты и стеклобоя из промежуточных бункеров хранения в бункера загрузчиков стекловаренных печей. В этих случаях транспортная тележка выполняет функцию передаточного механизма, осуществляющего выкатку загруженного кюбеля из приямка или из-под технологической площадки смесителя, где затруднены действия оператора и ограничена работа грузоподъемного механизма, в зону его подъема для дальнейшего транспортирования. Поскольку перемещение кюбеля при выкатке его из-под бункера смесителя составляет в отдельных слу¬чаях всего 1,5-2 м, канатная сцепка в конструкции транспортной системы может быть заменена на пневмоприводный толкатель, обеспечивающий плавное перемещение тележки из одного крайнего положения в другое.

Иногда, если масса кюбеля с шихтой или поддона с мешками не превышает 700-800 кг, а расстояние, на которое они транспортируются, составляет несколько метров, возможно использование бесприводных рельсовых тележек аналогичной конструкции, перемещаемых вручную.

Электровесовые тележки используются для приготовления небольших объемов стекольной шихты (50-100 т/сут) в производстве сортовой посуды, эксклюзивной и медицинской тары, стекловолокна и других видов изделий из стекла.

В общем случае электровесовая тележка является многокомпонентным передвижным дозатором, состоящим из несущей рамы с колесами и электроприводом перемещения, приемного бункера с выгрузочным затвором, площадки оператора с пускорегулирующей аппаратурой и весоизмерительной системы, включающей в себя тензометрические весоприемные устройства и цифровой блок индикации. Стационарно установленный на тензометрические датчики весовой бункер такой тележки разгружается вниз под рельсовые пути, поэтому в зоне разгрузки тележки, если она движется по нулевой отметке, должен быть подвальный этаж для установки смесителя или приямок для промежуточной воронки с питателем и элеватора, подающего разгружаемые компоненты шихты в смеситель.

Если подвальное помещение или приямок необходимой глубины отсутствуют и их сложно построить, например, из-за высокого уровня грунтовых вод, возможно использо¬вание электровесовой тележки другой конструкции ЗАО «Стромизмеритель», оснащенной тензометрической весовой платформой, на которую вме¬сто стационарного весового бункера устанавливается съемный самораз-гружающийся кюбель.

При транспортировании шихты с помощью электровозных тележек по галереям длиной 50-300 м, соединяющим составные цеха с машинно-ванными цехами, взвешивание материала в тележках осуществляется с помощью устанавливаемых на рельсовые пути стационарных измерительных платформ с датчиками массы, сигналы с которых формируют корректирующие задания системам управления соотношением «шихта/ стеклобой». Подобные стационарные весовые платформы могут использоваться и в транспортных системах с электроприводными (тросовыми) тележками, не оборудованными мобильными сред¬ствами измерения массы перемещаемого груза, но применение их ограничено из-за большой тарной массы тележек и вследствие этого меньшей точности дозирования транспортируемых материалов.

Для повышения точности дозиро¬вания и сокращения продолжитель¬ности цикла приготовления стекольной шихты возможно использование электровесовых тележек с двумя бун¬керами и двумя весоизмерительными системами, а также сцепок, состоящих из двух однобункерных электровесовых тележек.

Наличие двух приемных бункеров у электровесовой тележки позволяет осуществлять раздельное дозирование песка и других компонентов в соответствующие бункера, что при одинаковой абсолютной погрешности взвешивания измерительной системы уменьшает относительную погрешность дозиро¬вания каждого компонента, так как число дозируемых материалов для любого из двух бункеров становится меньше, чем при использовании однобункерной системы. Кроме того, подача песка и других материалов в отдельные приемные бункера или кюбеля электровесовой тележки позволяет повысить производительность как за счет увеличения массы одновременно набираемой порции, так и за счет сокращения времени транспортного цикла при поочередной подаче песка в сме-ситель, его увлажнении и последующей загрузке остальных материалов.

Дозирование малых компонентов стекольной шихты (красители, обесцвечиватели стекломассы и их премиксы) сложно выполнить с помощью весоизмерительной системы электрове¬совой тележки, так как масса загружае¬мых порций этих материалов часто соизмерима с погрешностью измере¬ния массы остальных компонентов шихты (песок, сода, доломит, извест¬няк, полевой шпат и др.) или даже мень¬ше ее, поэтому загрузка красителей и обесцвечивателей стекломассы в при¬емный бункер электровесовой тележки или непосредственно в смеситель выполняется вручную или с помощью соответствующих автономных доза¬торов (см.: Стеклянная тара. 2006. № 10. С. 8-10), функционирующих в полуавтоматическом режиме работы.

В автоматизированных дозировочно-смесительных линиях возможен интересный вариант использования транспортных мини-тележек с объемом приемного бункера 10-15 л, осуществляющих передачу отдозированных в специальном помещении малых компонентов шихты, часть которых может относиться к особому классу опасности.

Загрузка таких материалов в приемный бункер мини-тележки иногда производится на более низкой высот¬ной отметке по отношению к месту их разгрузки (например, на складе), поэтому траектория движения тележки в вертикальной плоскости может быть наклонной или криволинейной.  Транспортная мини-тележка работает следующим образом. После запол¬нения ее бункера отдозированными малыми компонентами приготовляе¬мой смеси тележка перемещается в зону своей разгрузки и точно пози¬ционируется под дозатором песка, раз¬грузочная горловина которого оснащена поворотной заслонкой и герметизирующим узлом стыковки с приемным бункером тележки. По команде «Раз¬грузка» автоматической системы управления стыковочный узел доза¬тора песка соединяется с загрузочным отверстием бункера мини-тележки, к разгрузочному отверстию которой пристыковывается телескопический узел загрузочной течки смесителя. После этого дисковая заслонка приемно¬го бункера тележки открывается и малые компоненты выгружаются в смеситель. Одновременно открывается разгрузочная поворотная заслонка дозатора песка, вся порция которого проходит через бункер мини-тележки и эффективно очищает его от возможных налипаний различных красителей и других материалов на стенки бункера и поворотную заслонку. Транспортная мини-тележка работает следующим образом. После запол¬нения ее бункера отдозированными малыми компонентами приготовляе¬мой смеси тележка перемещается в зону своей разгрузки и точно пози¬ционируется под дозатором песка, раз¬грузочная горловина которого оснащена поворотной заслонкой и герметизирующим узлом стыковки с приемным бункером тележки. По команде «Раз¬грузка» автоматической системы управления стыковочный узел доза¬тора песка соединяется с загрузочным отверстием бункера мини-тележки, к разгрузочному отверстию которой пристыковывается телескопический узел загрузочной течки смесителя. После этого дисковая заслонка приемно¬го бункера тележки открывается и малые компоненты выгружаются в смеситель. Одновременно открывается разгрузочная поворотная заслонка дозатора песка, вся порция которого проходит через бункер мини-тележки и эффективно очищает его от возможных налипаний различных красителей и других материалов на стенки бункера и поворотную заслонку.

Ввиду относительной сложности подобной системы транспортирования и разгрузки малых компонентов автоматизированные мини-тележки не нашли применения в стекольной промышленности и используются лишь в некоторых производствах сухих строительных смесей.

Таблица 2 Технические характеристики электровесовой тележки ТВТ – 1000 Параметр | Значение | Наибольший предел взвешивания, кг | 1000 | Вместимость бункера, м3 | 1,2 | Грузоподъемность, кг | 1200 | Погрешность взвешивания во всем диапазоне, кг | 1,0 | Тип тензометрических датчиков | Балочный BSA-1T | Количество: тензометрических датчиков бункеров с расходными мериалами смесителей | 4 2-

22 1-

9 | Управление | Автоматизированное электропневматическое | Электрическое питание, В | 380 ±38 | Частота, Гц | 50 ±1 | Пневматическое питание, МПа | 0,5-0,8 | Максимальная скорость перемещения, м/с | 1,5 | Максимально допустимое ускорение, м/с2 | 0,66 | Габаритные размеры (длинахширинахвысота), мм | 2750x2624x2471 | Колея Р18, мм | 750 | Масса, кг, не более | 1950 |

В стекольной промышленности в основном эксплуатируются электро¬весовые тележки грузоподъемностью 500-1500 кг, управляемые в ручном местном режиме, когда оператор пере¬мещается вместе с тележкой, и в руч¬ном дистанционном режиме, при ко-тором включение и выключение при¬вода тележки и приводов питателей компонентов стекольной шихты осуществляется с дистанционного пульта оператора, установленного в непосред¬ственной близости от весовой линии. При этом контроль за набором массы дозируемых материалов выполняется по показаниям цифрового блока индикации, который, кроме значений текущей массы, может накапливать и архи¬вировать технологические параметры (время, дата дозирования, номер бун¬кера, задаваемая масса и расход отдозированных материалов, ошибки до¬зирования и пр.) и при необходимости производить дальнейшую передачу данных по Ethernet-интерфейсу в пер¬сональный компьютер технолога или начальника цеха. Полностью автоматизированная дозировочно-смесительная линия с электровесовой тележкой, работаю¬щей без составщика шихты, была впервые предложена автором настоящей статьи (а. с. СССР № 1649504, приоритет изобретения 31 августа 1988 г.). Система управления этой линией состояла из цифровых блоков, построенных на интегральных микросхемах, и осуществляла контроль за процессами загрузки, разгрузки и позиционирования тележки, выполняла включение и отключение приводов стыковочных герметизирующих узлов и питателей компонентов шихты, а также регулировала скорость движения тележки в прямом и обратном направлениях. Впоследствии в ЗАО «Стромизмеритель» была разработана еще более совершенная линия приготовления многокомпонентных смесей (см.: Стекло и керамика. 2003. № 5. С. 8-9) с электровесовой тележкой новой конструкции (см. фото), в которой герметизирующие стыковочные узлы, исключающие пыление дозируемого материала при его загрузке в весовой бункер и последующей разгрузке в смеситель, а также фильтр аспирационной системы, ресивер сжатого воз¬духа и пневмоприводы стыковочных механизмов и дисковых поворотных заслонок установлены непосредственно на тележке, что при большом количестве расходных бункеров и нескольких позициях разгрузки сырьевых компонентов шихты существенно снижает общее число приводов системы. В новой линии, внедренной на двух за¬водах по производству углеграфитовых электродов - в Новосибирске и Челябинске, весь процесс приготов¬ления многокомпонентной смеси кон¬тролируется на экране монитора, а задание и корректировка рецепта шихты осуществляются с клавиатуры персонального компьютера. Плав¬ность разгона, торможение и скорость движения весовой тележки регулиру¬ются с помощью преобразователя ча¬стоты, управляемого микропроцессорным контроллером, а точность пози¬ционирования достигается благодаря лазерному дальномеру, непрерывно измеряющему координаты линейного перемещения тележки. Технические характеристики подобной электровесовой тележки ТВТ-1000 представлены в табл. 2. Таким образом, широкая номенклатура производимых в ЗАО «Стромизмеритель» транспортных и электровесовых тележек с различным уровнем автоматизации и стационарных рельсовых платформ, предназначенных для измерения массы транспортируемых в электроприводных тележках материалов, расширяет технологические возможности и позволяет оптимизировать процесс проектирования и реконструкции дозировочно-смесительных линий в производствах сте¬кольной шихты и других многокомпонентных смесей. |