Проектирование систем аспирации составных цехов В. В. Ефременков, первый заместитель директора,

Е. Ю. Ощекина, начальник санитарно-технического сектора, ЗАО «Стромизмеритель» Оборудование для обработки, транспортирования и дозирования сырьевых материалов, а также оборудование для приготовления многокомпонентных смесей является источником выделения пыли и загрязняющих веществ в составных цехах. Для снижения пыления производится герметизация технологического оборудования и устройство систем аспирации с использованием наиболее совершенных очистных аппаратов (Стекло и керамика. 2005. С. 38 - 40).

ЗАО «Стромизмеритель» осуществляет проектирование, поставку и шеф-монтаж систем аспирации составных цехов. При этом проектирование систем аспирации выполняется одновременно с работами по автоматизации, воздухо- и электроснабжению, что позволяет решать вопросы обеспыливания и защиты окружающей среды в комплексе.

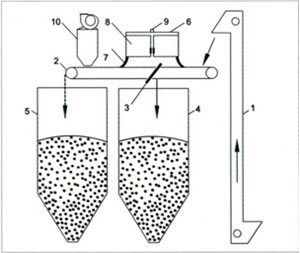

Особый интерес при проектировании представляет создание систем аспирации передвижных транспортно-технологических механизмов, к которым относятся: по¬воротные и реверсивные конвейеры-челноки; весовые и транспортные тележки для взвешивания и перемещения компонентов шихты; скиповые подъемники различной конструкции; переключатели потока сырьевых материалов и всевозможные стыковочные и герметизирующие узлы.  | | Рис. 1. Аспирационная система с герметичной камерой плужкового сбрасывателя |

Аспирационные системы подобного оборудования делятся на стационарные, в которых монтаж фильтров осуществляется на технологических площадках, межэтажных перекрытиях, крышках бункеров и конструкциях стационарного оборудования, и мобильные, в которых элементы аспирации устанавливаются непосредственно на передвижных механизмах, перемещающихся в ходе технологического процесса по прямолинейным и криволинейным траекториям.

Стационарные аспирационные устройства используются для снижения интенсивного пыления при выгрузке готовой шихты из смесителей в кюбели, подаче пылящих материалов с ленточных конвейеров в скиповые подъ¬емники, приемные бункера которых оснащены крышками, разгрузке вагонов типа хоппер, а также при загрузке и разгрузке весовых тележек (Авторское свидетельство СССР № 1649504//Бюллетень открытия и изобретения. 1991. № 18).

Схемы этих устройств содержат либо щелевые отсосы, соединенные воздуховодами с аспирационными системами, либо герметизирующие стыковочные узлы и теле¬скопические течки, управляемые с помощью пневмоприводов и связанные с помощью гибких гофрированных труб со стационарно установленными фильтрами.

Эффективным способом снижения выбросов пыли при эксплуатации таких передвижных механизмов, как плужковые сбрасыватели и реверсивные конвейеры-челноки, является изоляция этих механизмов с помощью герметичных укрытий и специальных камер, в которых создается разрежение.

Аспирационная система с герметичной камерой плуж-кового сбрасывателя (рис. 1) работает следующим об¬разом. Песок или полевой шпат с помощью элеватора 1 подается на ленточный конвейер 2 закрытого исполне¬ния, оснащенный плужковым сбрасывателем 3. В связи с тем что участок конвейера, на котором установлен сбрасыватель, открыт и не имеет герметичной крышки с противопыльными уплотнениями, во время сброса материала в силосную банку 4 (при загрузке силосной банки 5 сбрасыватель поднят над лентой) осуществляет¬ся интенсивное пыление. Для локализации пылевых вы¬бросов устанавливается герметизирующая камера 6 с уплотнениями 7 и дверками 8, открытое положение ко¬торых блокирует по сигналу конечного выключателя 9работу всей линии. Уловленная во внутреннем простран¬стве конвейера 2 и камеры 6 пыль возвращается во вре¬мя регенерации фильтра 10 в технологический процесс либо концентрируется в периодически заменяемых меш¬ках или контейнерах. В зависимости от количества плуж-ковых сбрасывателей, установленных на одном конвейе¬ре (существуют схемы подачи песка с шестью сбрасыва¬телями), изменяется и соответствующее количество герметизирующих камер. При этом в зависимости от длины распределительного конвейера используется один или два рукавных фильтра.

При герметизации с помощью укрытий реверсивных конвейеров-челноков открытого исполнения фильтр устанавливается непосредственно на герметизирующую камеру, а сброс регенерируемой пыли производится ли¬бо на ленту конвейера, либо в один из бункеров с транспортируемым материалом.  | | Рис. 2. Жалюзийная решетка: а - исходное состояние; |  |

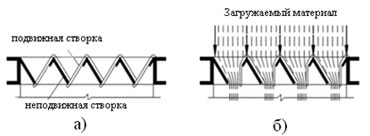

Существенное снижение пыления при разгрузке сы¬рьевых компонентов стекольной шихты из автомобиль¬ного и железнодорожного транспорта достигается за счет установки на приемные бункера специальных жалюзийных решеток (Glass Russia. 2008. № 6. С. 24 - 29). В исходном состоянии все створки жалюзийных решеток закрыты (рис. 2, а), а внутреннее пространство бункера, в который подается материал, связано с устройством забора воздуха рукавного фильтра (на чертеже не по¬казаны). При попадании загружаемых материалов на жалюзийную решетку ее подвижные створки, выполнен¬ные из гибкого упругого материала, отклоняются от не¬подвижных створок, и сырье по¬падает во внутреннее пространство бункера (рис. 2, б). Поскольку створки, на которых нет разгру-жаемого материала, закрыты, во внутреннем пространстве бункера, оборудованном жалюзийными ре¬шетками, создается разрежение и запыленный воздух очищается системой аспирации.

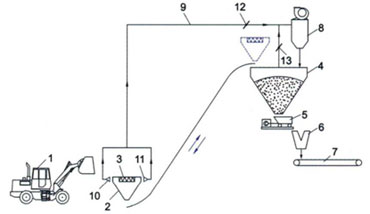

Для сокращения пылесодержащих выбросов при загрузке сыпучих и мелкокусковых материалов в от¬крытый бункер скипового подъем¬ника используются жалюзийные решетки с уравновешенными под¬вижными створками, имеющими жесткую конструкцию. Скиповый подъемник, оснащенный подобной решеткой, разработанной в ЗАО «Стромизмеритель», установлен на участке обработки шамотной глины в производстве шамотных огне¬упорных блоков в ОАО «Эй Си Джи «Борский стекольный завод» (Glass Russia. 2008. № 12. С. 24 - 27). В этой линии высушенная на участке предварительной обработки мелкокусковая глина (размер кус¬ков - не более 100 мм) с помощью фронтального ковшового погрузчика 1 (рис. 3) подается в приемный бункер скипового подъемника 2, дополнитель¬но оборудованный  | | Рис. 4. Загрузка материала ковшовым погрузчиком в приемный бункер скипового подъемника |

крышкой с жалюзийной решеткой 3. При перемещении в крайнее верхнее положение скиповый подъемник 2 разгружает материал в промежуточный бун¬кер 4 качающегося питателя 5. Питатель 5 с заданной ин¬тенсивностью, определяемой производительностью по¬следующих технологических механизмов, подает кусковую шамотную глину в щековую дробилку 6, из которой моло¬тая глина с помощью конвейера 7 транспортируется в линию более мелкого помола.

Для устранения пыления при разгрузке глины в линии установлен рукавный фильтр 8, который с помощью воз¬духовода 9 связан с внутренним пространством бункера 4 и щелевыми отсосами 10, 11. Поскольку режимы за¬грузки и разгрузки скипового подъемника осуществля¬ются в разное время, фильтр с помощью дисковых за¬слонок 12, 13 соединяется либо с бункером 4, либо с внутренним пространством бункера скипового подъем¬ника через узкие отверстия, примыкающие к щеточным уплотнениям щелевых отсосов 10,11. Загрузка материала ковшовым погрузчиком в приемный бункер скипового подъемника показана на рис. 4. Доработка серийно вы-пускаемого скипового подъемника в части оснащения его крышкой с жалюзийной решеткой оригинальной конструкции и отверстиями для примыкания щелевых отсосов позволяет значительно снизить пыление и вы¬полнить сложную задачу по аспирации данного пере-движного механизма.

Мобильные аспирационные системы, включающие в себя рукавные фильтры, ресиверы для регенерации фильтров сжатым воздухом и стыковочные узлы, уста¬навливаются на автоматизированных весовых теле¬жках в производстве керамики и многокомпонентных смесей. Установка стыковочных герметизирующих узлов загрузки и разгрузки сырья непосредственно на конструкциях весовой тележки, а не на расходных и приемных бункерах особенно актуальна с точки зрения снижения количества механизмов в производстве углеграфитовых электродов (Стекло и керамика. 2003. № 5. С. 8 - 9), где общее количество загрузочных бун-керов превышает 20, а количество точек разгрузки составляет 4-9. Также в целях экономии дорогостоящего аспирационного оборудования используется установка рукавного фильтра на поворотный конвейер, который может в за¬висимости от компоновки составного цеха и конструкции конвейера распределять транспортируемый пылящий материал в 4 или 6 силосных банок.

Таким образом, разработка и внедрение нового, более современного пылеулавливающего оборудования для передвижных транспортно-технологических механизмов позволяет значительно снизить потери сырья и улучшить санитарное состояние составных цехов и отделений по обработке сырьевых материалов. |