Управление дифференцированной загрузкой шихты в стекловаренную печь Автоматизация производства

В. В. Ефременков ЗАО "Стромизмеритель" (г. Нижний Новгород) Существующие алгоритмы управления дифференцированной загрузкой шихты в стекловаренную печь с поперечным направлением пламени в основном связаны с регулированием производительности загрузчиков шихты в зависимости от знака и степени асимметрии границы шихты и варочной пены слева и справа от продольной оси загрузочного кармана и с изменением соотношения шихта : стеклобой при прогнозируемом снижении качества шихты во время ее хранения в бун¬керах запаса [1].

Снижение качества шихты при ухудшении сортно¬сти или изменении категории загружаемых порций шихты в известных алгоритмах автоматического управления не учитывается, а данные о категориях ис¬пользуются только в качестве оценки работы состав-ного цеха и при статическом анализе процесса произ¬водства стекла.

Известно, что до 60 % брака в производстве стекла связано с неоднородностью состава шихты. При ис¬пользовании неоднородной шихты прежде всего про¬вариваются те ее участки, которые обогащены легко¬плавкими компонентами (содой, сульфатом натрия, се-литрой), и только потом провариваются участки, обо¬гащенные тугоплавкими материалами (песком и глиноземсодержащими компонентами).

Вследствие колебаний в шихте содержания легко¬плавких и тугоплавких компонентов изменяется поло¬жение в бассейне стекловаренной печи границ зоны шихты и варочной пены. При относительном повыше¬нии содержания песка и глиноземсодержащих компо¬нентов увеличивается протяженность зоны шихты, а при относительном росте содержания соды и других легкоплавких компонентов шихты удлиняется зона пе¬ны [2].

В свою очередь, колебания протяженности зоны варки существенно влияют на температурную одно¬родность и качество стекломассы, поступающей на выработку.

В производстве практически невозможно получить шихту идеального качества, и она всегда имеет откло¬нения от заданного рецепта. Эти отклонения обуслов¬лены колебаниями химического состава сырья и ошибками при его анализе, неполнотой смешивания и погрешностями дозирования компонентов стекольной шихты [3], а также локальными изменениями влажно¬сти, насыпной плотности и гранулометрического со¬става сырьевых материалов и другими дестабилизиру¬ющими факторами.

Качество шихты на производстве оценивается по пяти категориям в зависимости от отклонений массо¬вого содержания дозируемых материалов. Категория Отклонения массового содержания

шихты дозируемых компонентов шихты, %

1 ±0,0-0,2

2 ±0,21-0,4

3 ±0,41-0,6

4 ±0,61-0,8

5 ±0,81 - 1,0 При отклонениях массового содержания одного из компонентов более чем на ± 1,0 % от заданного значе¬ния шихта считается бракованной и подлежит удалению из технологического процесса варки стекла и по¬следующей утилизации.

Изменения категории стекольной шихты сущест¬венно влияют на процесс ее плавления и термическую однородность стекломассы и должны учитываться при управлении процессом дифференцированной загрузки шихты в стекловаренную печь.

В предлагаемом способе управления загрузкой шихты это осуществляется следующим образом.

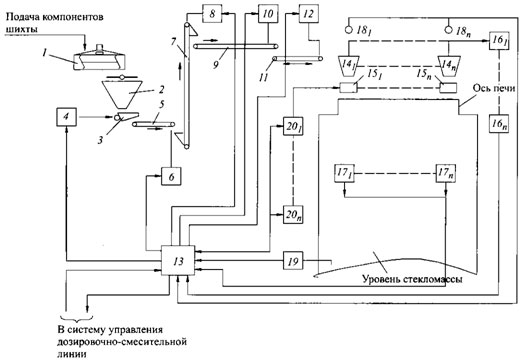

Отдозированные в дозаторах весовой линии (на рис. 1 не показана) компоненты стекольной шихты по¬даются в смеситель 1, где перемешиваются. В зависи¬мости от погрешности дозирования каждого материа¬ла (песка, соды, доломита, мела, сульфата натрия, се-литры, полевого шпата, пегматита, глинозема и др.) система управления дозировочно-смесительной ли¬нией определяет категорию шихты текущего замеса. При этом снижение категории шихты вследствие отно¬сительного увеличения содержания тугоплавких ком-понентов может произойти как при положительной погрешности (увеличение содержания) дозирования тугоплавких компонентов, так и при отрицательной погрешности (уменьшение содержания) дозирования легкоплавких компонентов. Также снижение катего¬рии шихты вследствие относительного увеличения со¬держания легкоплавких компонентов может произой¬ти как при положительной погрешности (увеличение содержания) дозирования легкоплавких компонентов, так и при отрицательной погрешности (уменьшение содержания) дозирования тугоплавких компонентов. |

| | Рис. 1. Система управления дифференцированной загрузкой шихты в стекловаренную печь |

После заданного времени перемешивания компо¬нентов шихты по команде системы управления дозировочно-смесительной линии открывается разгрузочный затвор смесителя 1 и готовая шихта выгружается в разгрузочный бункер 2. Из бункера шихта с помо¬щью вибрационного питателя 3, управляемого блоком 4, подается на реверсивный ленточный конвейер 5. Ес¬ли замес бракованный (что случается очень редко), ре¬версивный конвейер с помощью блока управления 6 включается на реверс и осуществляется сброс шихты в линию брака или в кюбель (на рис. 1 не показан). Ес¬ли шихта по результатам дозирования получилась 1-, 2-, 3-, 4- или 5-й категории, то она с помощью конвейе¬ра 5, работающего в прямом режиме, ленточного эле¬ватора 7, управляемого блоком 8, ленточного конвейе¬ра 9, управляемого блоком 10, подается на распредели¬тельный конвейер 11, управляемый блоком 12.

Распределительный конвейер по команде микро¬процессорного блока 13 двигается взад-вперед над бункерами 141 - 14п (максимально п = 12) загрузчиков шихты 151- 15п и поочередно подает в них шихту. Если загружаемая порция шихты относится к 1-й катего¬рии, то распределение шихты по всем бункерам 141-14п осуществляется равномерно в зависимости от уровня их заполнения, который контролируется с помощью датчиков уровня 161 - 16п.

Если порция шихты, транспортируемая от смесителя 1 к распределительному конвейеру 11, относится ко 2-, 3-, 4- или 5-й категории, то распределение шихты по бункерам 141 - 14п осуществляется еще и с уче¬том распределения температуры стекломассы по ши¬рине загрузочного кармана.

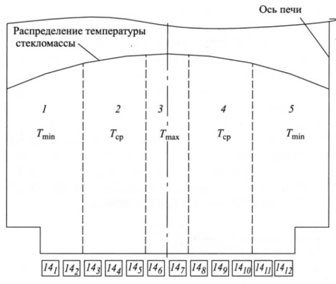

Температурное поле стекломассы по ширине за¬грузочного кармана измеряется с помощью датчиков температуры 171-175, сигналы с которых поступают в микропроцессорный блок управления 13. Обычно распределение температуры стекломассы в загрузочном кармане имеет максимальное значение по оси стекло¬варенной печи и минимальное — по краям у боковых стенок загрузочного кармана (рис. 2).

| | Рис. 2. Распределение шихты по фронту загрузочного кармана 1 — зона загрузки шихты 4-й и 5-й категорий с повышенным со-держанием легкоплавких компонентов; 2 — зона загрузки ших¬ты 2-й и 3-й категорий; 3 — зона загрузки шихты 4-й и 5-й кате¬горий с повышенным содержанием тугоплавких компонентов; 4 — зона загрузки шихты 2-й и 3-й категорий; 5 — зона загрузки шихты 4-й и 5-й категорий с повышенным содержанием легко¬плавких компонентов |

В средних зонах температура стекломассы имеет среднее значение от минимальной и максимальной температур. При количестве загрузочных бункеров, равном 12 (печь производительностью 600 - 700 т/сут), бункера 141 142, 1411 1412 находятся напротив зон за-грузочного кармана с минимальной температурой стекломассы Tmin, бункера 143 - 145 и 148 - 1410 — на¬против загрузочного кармана со средним значением температуры Tср, а бункера 146, 147 — по центру загрузочного кармана с максимальной температурой стекломассы Tmax.

Если система управления дозировочно-смеситель¬ной линией передает в блок 13 информацию о разгруз¬ке шихты 2 или 3-й категории из смесителя вследствие относительного увеличения содержания тугоплавких материалов в шихте, то данная порция с помощью рас¬пределительного конвейера, управляемого блоками 12 и 13, подается в зависимости от заполнения в бункера 143 - 145 и 148 - 14]0, расположенные в левой и правой зонах загрузочного кармана со средним значением температуры. При транспортировании из смесителя 1 порции шихты 4-й и 5-й категорий с максимальным относительным увеличением содержания тугоплавких материалов распределительный конвейер 11 по коман¬де блока управления 13 загружает шихту в бункера 146 и 147, расположенные по оси загрузочного кармана в зоне с максимальным значением температуры стекломассы. При подаче на распределительный конвейер 11 шихты 2-й и 3-й категорий с относительным повыше¬нием содержания легкоплавких материалов шихта в зависимости от сигналов датчиков уровня 163- 165 и 168- 1610 подается в бункера 143- 145 и 148- 1410, на-ходящиеся напротив зон загрузочного кармана со средним значением температуры стекломассы.

При подаче на распределительный конвейер 11 шихты 4-й и 5-й категорий с максимальным относи¬тельным увеличением содержания легкоплавких мате¬риалов шихта загружается в бункера 141 142, 1411, 1412, расположенные в зонах загрузочного кармана с минимальной температурой. Положение распредели¬тельного конвейера 11 во всех случаях подачи шихты в бункера 141-14п контролируется соответствующими датчиками 181 - 18п.

Подача шихты из бункеров 141 - 14п стекловарен¬ную печь осуществляется в зависимости от уровня стекломассы. При его снижении сигнал из системы из¬мерения уровня 19 поступает в блок управления 13, который формирует команды на включение блоков управления 201 -20п загрузчиками шихты 151 - 15п. При достижении уровня стекломассы нормы приводы загрузчиков шихты выключаются.

Взаимодействие блока управления 13 с системой управления дозировочно-смесительной линией осу¬ществляется по двум каналам. В систему управления дозировочно-смесительной линией из блока 13 посту¬пает сигнал о снижении уровня шихты в бункерах за-грузчиков шихты 181- 18п, а из системы управления дозировочно-смесительной линией в блок 13 поступа¬ет сигнал о категории шихты.

Таким образом, реализация данного способа управления позволяет изменять распределение шихты в загрузочном кармане и подавать порции шихты 2-, 3-, 4- или 5-й категории с большим относительным со¬держанием тугоплавких компонентов в зону загрузоч-ного кармана с более высокой температурой, а порции шихты с большим относительным содержанием легко¬плавких компонентов — в зону загрузочного кармана с меньшей температурой. Дифференцированная за¬грузка шихты по фронту загрузочного кармана с уче¬том ее категории стабилизирует процесс плавления шихты в стекловаренной печи и повышает термиче¬скую однородность стекломассы. СПИСОК ЛИТЕРАТУРЫ

1. Ефременков В. В. Оптимизация загрузки шихты в стеклова¬ренную печь // Стекло и керамика. — 2006. — № 10. — С. 17—18.

2. Панкова Н. А., Михайленко Н. Ю. Стекольная шихта и прак¬тика ее приготовления: Уч. пособие. — М., 1997. — 80 с.

3. Макаров Р. И., Тарбеев В. В., Хорошева Е. Р. и др. управле¬ние качеством листового стекла: Уч. пособие. — М., 2004. — 152 с. |